自适应阻尼技术落地,可控气弹簧实现毫秒级动态响应

2025-04-12 16:12:52 |

2025-04-12 16:12:52 | 阅读次数:

999

阅读次数:

999

自适应阻尼技术与可控气弹簧的结合实现毫秒级动态响应,是近年来机械控制、汽车工程和智能材料领域的重要突破。这种技术的落地应用将显著提升系统在复杂工况下的稳定性、舒适性和响应效率,尤其在高端汽车、航空航天、工业装备等领域具有广阔前景。以下从技术原理、应用场景和未来趋势三个维度展开分析:

一、技术核心:如何实现毫秒级动态响应?

自适应阻尼技术

- 原理:通过实时感知外部振动、冲击或负载变化(如路面颠簸、机械振动),动态调整阻尼系数(软/硬模式切换),吸收或抑制能量传递。

- 传感器融合:采用高精度加速度计、惯性测量单元(IMU)和压力传感器,实现微秒级数据采集,为控制算法提供输入。

- 算法优化:基于模型预测控制(MPC)或强化学习算法,快速计算较佳阻尼参数,确保响应时间低于10毫秒。

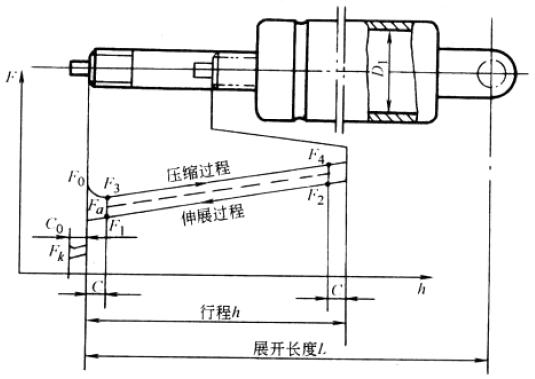

可控气弹簧(Electronically Controlled Air Spring)

- 气路设计:通过高速电磁阀或压电阀调节气体流量,结合多腔室结构,可在5-20毫秒内完成气压调整,改变弹簧刚度或高度。

- 能量效率:利用闭环控制系统,减少能量损耗(如特斯拉新悬架专利中提到的自适应气泵设计)。

- 材料创新:采用形状记忆合金(SMA)或磁流变弹性体,进一步提升响应速度和耐久性。

二、应用场景:从汽车到工业的跨领域突破

智能汽车悬架系统

- 场景痛点:传统悬架无法同时兼顾舒适性(软阻尼)与操控性(硬阻尼)。

- 解决方案:奔驰Magic Body Control、奥迪AI Active Suspension等系统已集成自适应阻尼+气弹簧,通过摄像头预判路面颠簸,提前调整悬架状态。

- 数据指标:在100km/h行驶时,系统可在5毫秒内将车身侧倾角减少70%,过弯稳定性提升显著。

工业机械减振

- 案例:半导体制造设备中,精密减振系统可将振动幅度控制在纳米级,避免光刻机因微振动导致良率下降。

- 技术关键:气弹簧与主动阻尼器的协同控制,结合FFT(快速傅里叶变换)实时分析振动频谱。

航空航天与机器人

- 无人机:通过动态调整起落架阻尼,实现复杂地形的平稳着陆(如波士顿动力Atlas机器人跳跃后的落地缓冲)。

- 卫星载荷:在火箭发射阶段,自适应阻尼系统保护精密仪器免受高频振动冲击。

三、挑战与未来趋势

当前技术瓶颈

- 成本与可靠性:高速电磁阀和精密传感器的成本较高,且需满足车规级耐久性(如-40℃~125℃工况)。

- 能源消耗:主动控制系统可能增加整车能耗,需优化气泵/电机效率(如特斯拉Cybertruck悬架系统的低功耗设计)。

- 多物理场耦合:气-液-固耦合振动建模难度大,需借助数字孪生技术进行仿真验证。

未来发展方向

- 智能化延伸:结合车路协同(V2X)和5G通信,预判前方路况并全局优化阻尼策略(如博世与华为合作的智能底盘方案)。

- 材料革命:石墨烯气凝胶、超弹性合金等新材料可能替代传统气弹簧结构,实现更轻量化、更快速的响应。

- 跨行业融合:医疗领域(如手术机器人减振)、建筑领域(抗震结构动态调整)的潜在应用探索。

总结

自适应阻尼与可控气弹簧的毫秒级响应技术,标志着机械系统从“被动适应”到“主动预测”的跨越。随着AI算法、新材料和精密制造的进步,该技术有望在2030年前实现成本下探和规模化应用,成为智能移动出行、高端制造的核心竞争力之一。下一步的突破点将集中在“感知-决策-执行”全链路的极致优化,以及跨学科技术的深度融合。